Si algo ha demostrado la crisis del coronavirus ha sido la importancia de la gestión de almacenes y las compras en línea con la comodidad de recibirlas en casa. Sin embargo, detrás del funcionamiento perfectamente planificado y organizado de una planta industrial o de la eficiencia que permite que recibamos un paquete en apenas dos días o de, hay una serie de tecnologías de las que muchas veces no somos conscientes. La gestión de inventarios, la entrada y salida de productos o su seguimiento hasta llegar a nuestro hogar, la llamada “última milla”, constituye una tupida red de operaciones donde cualquier fallo puede dar al traste con todo. Por suerte, la globalización y el crecimiento exponencial del tráfico de mercancías han ido acompañadas de una nueva generación de tecnologías de gestión logística. Desde robots que seleccionan los materiales en las plantas de automoción o artículos en almacenes comerciales, hasta plataformas móviles que trasladan materiales pesados de forma autónoma. El presente y, sobre todo, el futuro de la logística, es decididamente tecnológico.

Todas estas tecnologías innovadoras, con las que está trabajando ACCIONA, redundan en una mayor seguridad para los trabajadores, una mejor calidad en la producción y un menor coste asociado al aumento en la productividad. Aquí tienes un breve resumen del proceso, y debajo una explicación gráfica:

Fases de una logística avanzada

Fase 1: Recepción de mercancías

– Brazos robóticos: ejecutan de manera autónoma las tareas más repetitivas.

– Plataformas autónomas: transporte interno de materiales trazando la ruta más eficiente.

Fase 2: Gestión integral de almacén

– Drones: controlan inventario y detectan posibles problemas de seguridad.

– Sensores: para garantizar la salud de operarios.

– Exoesqueletos: limitan los sobreesfuerzos físicos de los trabajadores y permitan levantar cargas más pesadas.

Fase 3: Distribución de mercancía larga distancia

– Análisis de datos: y GPS para optimizar rutas.

– IOT: trazabilidad de productos.

– Blockchain: verificación de las partes del proceso.

Fase 4: Última milla

– Seguimiento de pedidos y satisfacción del cliente final.

– IA: algoritmos de asignación de tareas y planificación de rutas de reparto en tiempo real.

Robótica en el almacén

Especialmente en la industria pesada y de automoción, el traslado de materiales de fabricación entre las diversas áreas es un proceso crítico y fundamental. En los últimos años, una de las herramientas que empieza a cobrar relevancia son las plataformas móviles autónomas. Se trata de sistemas robóticos con detección de colisión y capacidad de encontrar la ruta más eficiente gracias a sus sensores y cámaras integradas. La optimización de rutas se lleva a cabo a través de sistemas de geoposicionamiento y análisis de datos.

Otra de las aplicaciones de la robótica una vez que se ha recibido un pedido en una planta es la utilización de los llamados brazos robóticos colaborativos, que seleccionan las piezas. Aunque aún se encuentran en fase experimental, serán una forma de apoyar a los trabajadores y liberarlos de tareas tediosas y repetitivas.

Por último, un sistema autónomo que empieza a verse en los almacenes son los drones, dedicados al seguimiento del stock, control de inventarios en tiempo real y vigilancia de las instalaciones y zonas de difícil acceso.

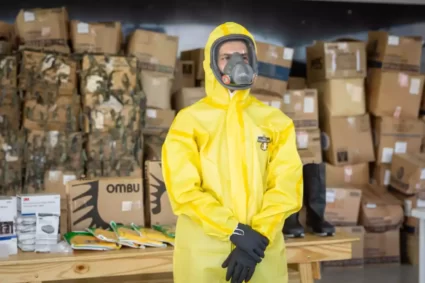

La seguridad ante todo

En lo que respecta a los operarios, uno de los sistemas en auge son los exoesqueletos. Algunos de ellos son pasivos, es decir, que redistribuyen el peso recogido por el trabajador a lo largo de la estructura de apoyo y lo transforman en energía o lo derivan al suelo. Sin embargo, ya existen modelos más avanzados de exoesqueletos activos ,que incluyen sensores y motores hidráulicos capaces de rebajar el peso sostenido en términos absolutos. Algunos modelos de exoesqueletos permiten levantar hasta noventa kilos sin esfuerzo. En todo caso, toda actividad que requiere un gran esfuerzo físicos comporta sus riesgos. Por ello, una de las funcionalidades que se están aplicando es el uso de sensores que monitorizan las constantes vitales para enviar una alerta si se produce alguna variación preocupante. Este tipo de equipos, dotados de localizador GPS, se definen como “sistemas de hombre muerto”.

Cadena de bloques para la cadena de distribución

La cadena de bloques o blockchain es una de las tecnologías que ha revolucionado la actividad logística . Al basarse en bloques con una firma digital única es una herramienta idónea para saber dónde y en qué fase de la cadena de distribución se encuentra un producto. Así, cada vez que una pieza o un producto entran en un almacén o una fábrica, o salen de ellos, el sistema es capaz de hacer un seguimiento de su ubicación y de la fase en que se encuentra.

Respecto al sistema tradicional, estas innovaciones suponen grandes ventajas tanto para los clientes industriales como para los propios trabajadores de ACCIONA. Por ello, como empresa pionera en innovación, ha implantado estas mejoras que repercuten de manera directa en la eficiencia de sus operaciones de intralogística.